PWDS径向壁厚控制系介绍——高端中空吹塑设备解决方案

为什么需要径向壁厚分布?

产品中的最佳壁厚分布不仅在制造过程中节省了材料、周期时间和能源,而且还确保了产品的质量。如果未达到壁厚,则产品通常有缺陷,因此必须丢弃。 另一方面,如果超过壁厚,则会产生不必要的成本。 增加的、不规则分布的壁厚也会对冷却时间产生负面影响,从而降低每小时可实现的生产量。

壁厚分布优化生产工艺

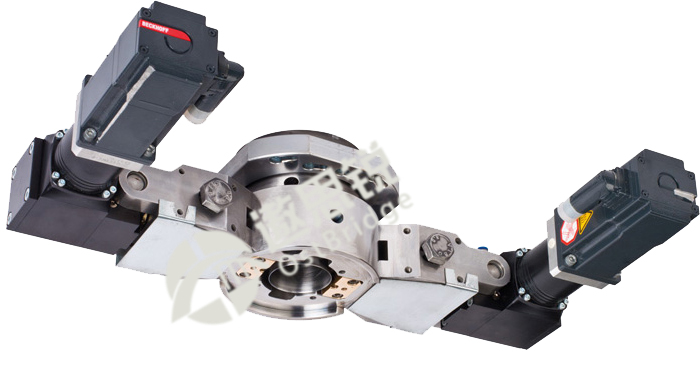

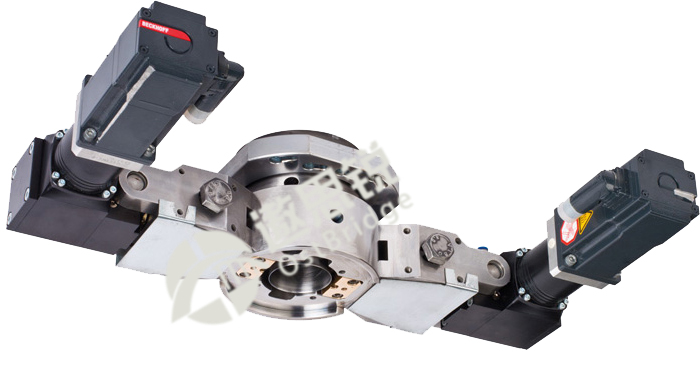

径向壁厚系统he Partial Wall Thickness Distribution System (PWDS®),即部分壁厚分布系统 (PWDS®) 允许根据规定的程序曲线沿型坯长度对径向模具间隙产生动态影响。 PWDS® 系统的核心是动态柔性模环 (DFDR),它通过伺服液压或电动执行器移动。每个 PWDS® 执行器都在其自己的监控回路中连接到机器控制系统。

这使得可以根据不同壁厚轮廓的要求并独立于其他致动器来控制每个致动器。这允许调整模环的对称和不对称变形及其位移以及影响模隙的这些运动的任何组合。 PWDS® 与轴向壁厚控制 (AWDS) 同步工作。多年来,为任何 PWDS® 系统配备电气驱动器也是可能的。 PWDS® 系统的持续改进使今天有各种各样的设计可用。最初的 PWDS® 变体 D1/D3/D5/D7 易磨损,因此需要大量维护,由于这种改进,已被具有更高性能的无磨损版本取代。

带电驱动的 PWDS®

电动驱动器适用于 Ø 50 mm - Ø 675 mm 的所有 PWDS® 尺寸。

电力驱动的优点:

- 低维护

- 可以对所有机器控制进行改造

- 可以对所有现有的液压 PWDS® 系统进行改造

- 模拟或数字控制

- 诊断问题的网络可视化

- 全球远程维护

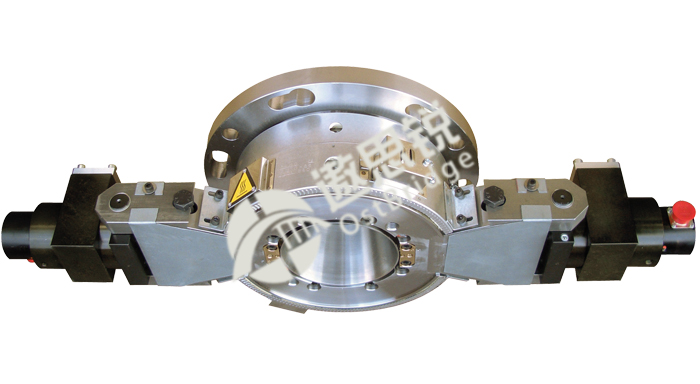

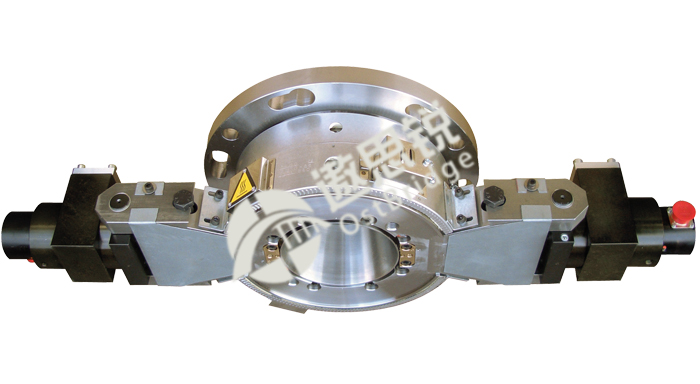

PWDS® D2(罐、桶等)

PWDS® D2 是对称产品的标准 PWDS® 系统。 圆柱轴可以安装在分型线上或与其成直角。 根据所需的设计,PWDS® D2 系统采用推式或拉式设计,以分散和减少位于分型线上的多余材料。 PWDS® D2 将两个 PWDS® 气缸的程序曲线耦合起来,并在一条壁厚轮廓曲线上运行它们。 这种对称的方法使 PWDS® D2 特别适用于罐和桶的生产。

PWDS® D6(技术部件、油箱等)

PWDS® D6 是用于不对称产品的标准 PWDS® 系统。 该设计为 PWDS® 气缸设置了两条独立运行的壁厚轮廓曲线。 这不仅允许柔性模环的对称拉动和推动,而且允许位移和这些运动的任意组合。 PWDS® D6 允许将气缸轴安装在任何位置。 这具有使其能够适应手头产品的特殊要求的额外优势。 这些众多选项使 PWDS® D6 成为与其分型线不对称的产品的最佳解决方案。 因此,它是塑料油箱生产和各种特殊应用的最佳模具系统。

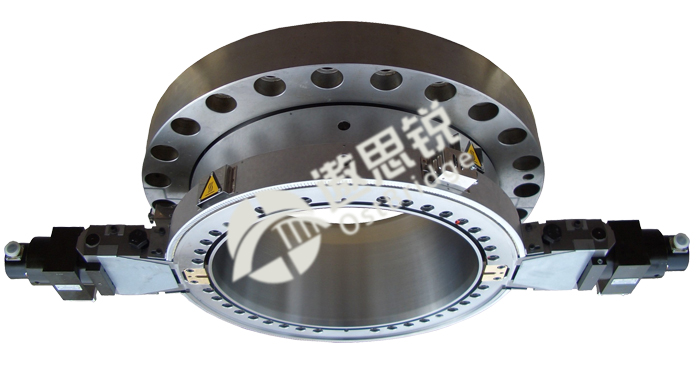

PWDS® D8(IBC 等)

具有两个变形轴和四个驱动缸的 PWDS® 系统是当今最先进的。 与传统的 PWDS® 系统相比,它们可以为方形或矩形横截面的产品节省更多材料并缩短周期时间。 PWDS® D8 不仅可以在分型线和与其成直角处进行壁厚补偿,还可以通过动态的、与行程相关的仿形对角和半径进行直接影响。 目前,以下 PWDS® 直径可用于 IBC 生产:

• 440D8 • 510D8 • 535D8 • 550D8 • 600D8

PWDS® D11(瓶子等)

PWDS® D11 是 PWDS® D6 的改进型,特别适用于小型产品,因此 PWDS® 直径最小。 为了服务于体积小于 3 升的具有挑战性的产品市场,我们开发了新的 PWDS® D11。 与 PWDS® D6 一样,它具有尽可能高的灵活性,非常适合生产带把手的瓶子等。

PWDS® 带附加换档轴

带有附加换档轴的 PWDS®,也称为带有第三个气缸的 PWDS®,已在许多应用中证明了自己。 第三个气缸可以设置在相对于其他两个气缸的几乎任何位置。 因此,该系统特别适用于塑料油箱(尤其是鞍形油箱)和其他使用较小模具直径的产品的制造。

PWDS® 带遥控模具定心

PWDS® 带有远程控制模具定心功能,取代了型坯的手动调整,并允许在生产过程中调整型坯。

SFDR®

灵活的环最大限度地减少设置时间

SFDR®(静态柔性可变形环)单元取代了实心心轴:这种灵活的可调节单元允许随时复制轮廓修改,并且不需要拆卸心轴工具。这有两个优点: 在物品的模具验证期间,可以根据需要经常更改轮廓。这对于机械结合的轮廓是不可能的。

第二个优势是适应生产变化。可以快速轻松地实现基于以不同方式使用的材料或对完全不同的文章进行分析的更正。这允许优化修改时间,这对于标准吹塑制品尤其重要,因为它们通常使用相同的容器但不同的重量和材料或具有相同直径的不同中空体制造。市场需求和实践经验也导致了 SFDR® 机制的系统改进。

目前使用的标准 SFDR® 设计如下:

SFDR® S2

SFDR® S2 是最初的标准 SFDR 设计。 它由三个部件组成:一根心轴、一根心轴内部和一个 SFDR® 环。 调整心轴内部的定位螺钉会使 SFDR® 环弹性变形。 这允许随时设置、修改和调整任何所需的配置文件。 结果是前所未有的灵活性。 即使在今天,实心心轴也是机械成型的。 然而,太深的轮廓无法逆转,甚至可能导致整个心轴变得无法使用。 此外,曾经成型的实心心轴不能用于不同的产品。 但 SFDR® 可以,任何时候。 SFDR® S2 已经很少使用了。 它在很大程度上已被精致的 S4 版本所取代。

SFDR® S4:

SFDR® S4 由四个部件组成:心轴轴、中间心轴部件、SFDR® 环和最重要的部件,可更换刀片。 根据要求,无需拆卸心轴工具即可更换刀片。 示例:正在验证具有不同重量的物品的模具。 不同的重量也意味着心轴中的不同轮廓,因此也意味着不同的 SFDR® 设置。 如果要为每个重量验证一个单独的插件,当生产切换到不同的重量时,只需更换曾经针对特定重量优化过的插件。 这为修改时间优化提供了很大的优势。 无需更换整个心轴工具,如果使用刀片,则无需更改曾经优化过的轮廓。 今天,大约 90% 的 SFDR® 装置是 S4 版本。

WDLS

控制保证稳定的产品质量

我们开发的 WDLS(壁厚位置控制)确保可以永久保持曾经优化的状态,并且吹制部件的壁厚分布和净重可以保持在重量下限不变。

我们的技术是最常销售的用于中空吹塑成型体的径向壁厚系统——其中超过 2,000 个在世界各地使用。 如今,PWDS® 和 SFDR® 的组合几乎用于塑料吹塑成型的所有领域。 罐、桶和中型散货箱等中空包装体的制造商,塑料油箱和加油管等技术部件的制造商,以及吹塑休闲配件和玩具的制造商多年来一直依赖我们的技术。

PWDS®/SFDR® 系统可有效节省材料和能源消耗,并提高产品质量和可靠性。 我们为客户提供全方位的服务包:我们为选择合适的产品提供咨询,使系统适应个性化需求,确保顺利调试,并不断优化和维护系统。

我们的服务:

多年来,我们一直在为客户进行产品分析和壁厚模拟。

例如,我们可以分析您在没有 PWDS®/SFDR® 的情况下生产的关于壁厚分布的物品。 此分析返回的值使我们能够构建代表 PWDS®/SFDR® 使用的壁厚模拟,我们可以使用它来确定您产品的节省机会; 对于低于规格范围的物品,我们可以提供有关可能的壁厚分布的信息。

我们是径向壁厚分布领域的绝对专家。

基于我们近 40 年的吹塑经验以及我们所有工艺的详细文档,我们可以为您提供该领域各个方面的建议。 无论您关心的是选择正确的 PWDS®/SFDR® 组合、最佳模具直径,还是您多年前从我们这里购买的模具的信息或修改,我们都会竭尽全力为您提供帮助 .